一、简介

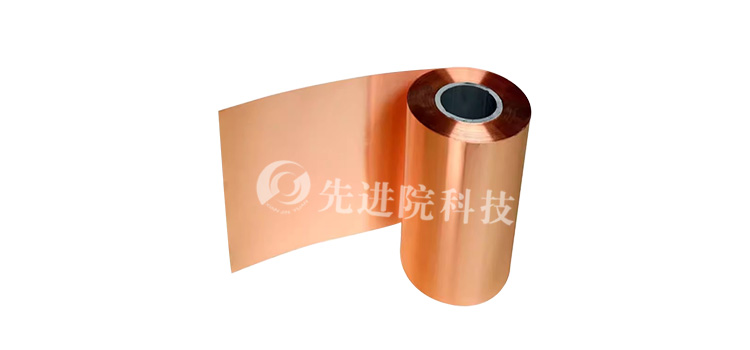

PI镀铜膜

二、PI镀铜膜在高温下颜色改变的原因

铜的氧化反应

铜在高温环境下容易与空气中的氧气发生反应,生成氧化铜等物质。根据化学原理,铜与氧气的反应方程式为

2

C

u

+

O

2

→

△

2

C

u

O

2 C u + O 2 △

2 C u O PI镀铜膜

10

0

∘

C

10 0 ∘ C

10

10

100

100

PI膜与铜的相互作用

PI膜在高温下可能会发生一些结构变化,进而影响其与铜层之间的结合和稳定性。研究发现,当温度升高到

15

0

∘

C

15 0 ∘ C

5

%

5%

三、防止PI镀铜膜在高温下颜色改变的方法

(一)表面钝化处理

钝化剂的选择

类似于普通铜材的防护,PI镀铜膜也可以采用钝化处理。先进院(深圳)科技有限公司

8

0

∘

C

8 0 ∘ C

50

50

10

10

12

0

∘

C

12 0 ∘ C

30

30

5

5

钝化工艺参数

浓度方面,当钝化剂浓度为

10

%

10%

10

0

∘

C

10 0 ∘ C

10

%

10%

30

30

5

%

5%

20

20

−

4

0

∘

C

− 4 0 ∘ C

10

−

30

10 − 30

(二)涂层保护

有机涂层

采用有机涂层对PI镀铜膜

15

0

∘

C

15 0 ∘ C

40

40

15

0

∘

C

15 0 ∘ C

5

5

1

−

2

μ

m

1 − 2 μ m

无机涂层

无机涂层如氧化铝涂层也被研究用于PI镀铜膜的保护。实验数据表明,在

13

0

∘

C

13 0 ∘ C

0.5

μ

m

0.5 μ m

35

35

8

8

四、结论

防止PI镀铜膜在高温环境下颜色改变是一个多方面的课题。通过对表面钝化处理和涂层保护等方法的研究,结合先进院(深圳)科技有限公司的研究成果和实验数据对比,可以看出这些方法在不同程度上能够有效地防止PI镀铜膜在高温下的颜色改变。在实际应用中,可以根据具体的需求和成本等因素选择合适的方法。未来还需要进一步深入研究PI镀铜膜在高温下的性能变化机制,以开发出更高效、更经济的防护方法。

以上数据仅供参考,具体性能可能因生产工艺和产品规格而有所差异。