Hotline:0755-22277778

Teléfono: 0755 - 2227778

Teléfono móvil: 13826586185 (párrafo)

Fax: 0755 - 22277776

Correo electrónico: duanlian@xianjinyuan.cn

Pegamento de plataMaterial de pulpa de plata conductorTiene las características de alta resistencia, alta dureza, resistencia al desgaste y resistencia a la corrosión, y es ampliamente utilizado en los campos de la energía, la información, la aeroespacial, la electrónica, la biología y la medicina. El método de moldeo cerámico es un factor importante que determina las propiedades de la cerámica, y el moldeo por fundición es uno de los métodos comunes para la producción de láminas cerámicas electrónicas en la actualidad. Hoy vamos a presentar el proceso de moldeo por calandrado y su clasificación.

Formación de calandrado(tape casting, también conocido como doctor blading o Knife coating), se refiere a un método de formación que añade disolventes, dispersantes, adhesivos, plastificantes y otros ingredientes al polvo cerámico para obtener un tamaño estable disperso y uniforme para obtener la película de espesor requerida en la máquina de fundición.

En comparación con otros procesos de moldeo, el moldeo por fundición tiene muchas ventajas:

1) el proceso del equipo es simple y se puede producir continuamente;

2) se pueden preparar láminas cerámicas monocelulares o polifásicas;

3) los defectos del producto son pequeños, el rendimiento es uniforme, la eficiencia de producción es alta y se puede operar continuamente;

4) se puede producir en grandes y pequeños lotes y es adecuado para la producción industrial;

5) muy adecuado para la preparación de piezas cerámicas de láminas grandes, que es la mayor característica de la formación de calandrado y es difícil de lograr con el proceso de prensado o extrusión.

Sin embargo, también hay algunos problemas en la formación de fundición, principalmente el alto contenido de adhesivo, por lo que la tasa de contracción del cuerpo en blanco es mayor durante el proceso de descarga de pegamento, y las láminas son propensas a defectos como agrietamiento, Curling y espesor desigual.

La formación de calandrado se aplicó por primera vez en los campos de la fabricación de papel, pintura y plástico, y es una tecnología de formación histórica, que incluye principalmentePreparación de pulpa, mezcla de bolas, moldeo, secado, descarga de pegamento y sinterización.

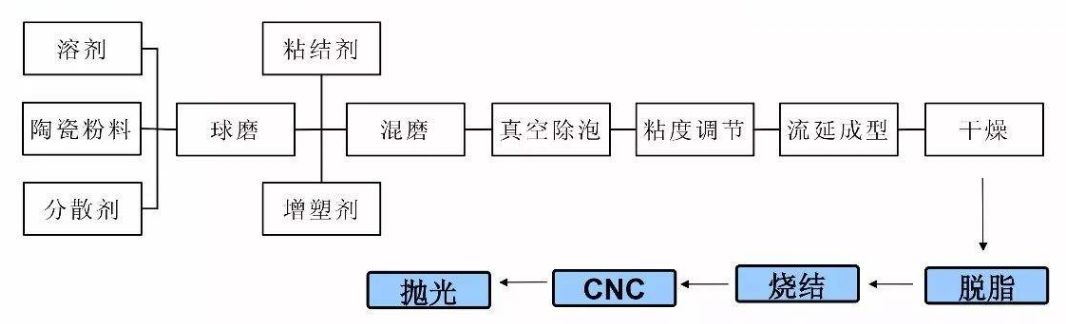

El proceso de moldeo por calandrado se muestra en la siguiente imagen. En primer lugar, el polvo cerámico y el dispersante se añaden al disolvente (agua o disolvente orgánico), la aglomeración de partículas se abre a través de la molienda de bolas o la Oscilación ultrasónica, y el disolvente humedece el polvo, y luego se añade el adhesivo y el Plastificante para obtener un tamaño estable y uniforme a través de la molienda secundaria de bolas; Luego, el tamaño se moldea en la máquina de dibujo para obtener el blanco plano; Luego se seca para evaporar el disolvente, y el adhesivo forma una estructura de red entre los polvos cerámicos para obtener una película en blanco simple; A continuación, la película de blanco simple se mecaniza para obtener la forma específica necesaria; Finalmente, el producto terminado necesario se obtiene a través del tratamiento de descarga de pegamento y sinterización.

Figura diagrama de flujo del proceso de preparación de sustratos cerámicos por fundición en caliente

Según el tipo de disolvente, la formación de fundición se puede dividir en dos categorías principales: sistema de fundición a base de agua y sistema de fundición orgánica. Con la mejora continua y la mejora de la tecnología de fundición, en los últimos años se han estudiado y desarrollado una serie de métodos especiales de fundición, como la formación de fundición de gel, la dirección de formación de fundición de polimerización iniciada por rayos ultravioleta y la formación de fundición isostática.

La tecnología de moldeo por fundición con disolvente orgánico ha madurado en la aplicación de la preparación de cerámica. Debido a que el punto de ebullición de la solución orgánica es bajo, lo que favorece el secado del cuerpo en blanco, mientras que la solución orgánica tiene una buena disolucibilidad para adhesivos de polímeros, plastificantes, etc., y no produce una reacción hidrolítica con partículas cerámicas, lo que puede garantizar la estabilidad del tamaño, por lo que el cuerpo en blanco cerámico formado por fundición orgánica tiene una estructura interna uniforme, alta resistencia, buena flexibilidad y fácil Corte y procesamiento, y actualmente se utiliza ampliamente en la producción industrial y el laboratorio.

Los disolventes comunes para la formación de calandrado orgánico son metiletilcetona, tolueno, xileno, etanol y tricloroetileno, mientras que los disolventes azeotrópicos binarios como etanol / tolueno, etanol / tricloroetileno se utilizan comúnmente en aplicaciones prácticas.

Ventajas:

Debido a las características de compatibilidad de los disolventes orgánicos, volatilización fácil, bajo calor latente de evaporación, baja tensión superficial y prevención de la hidratación de polvo cerámico, el sistema de formación de fundición orgánica tiene una amplia gama de opciones de aditivos, volatilización rápida de los disolventes y corto tiempo de secado, y es fácil obtener láminas cerámicas con estructura uniforme, pequeño tamaño de defectos en el cuerpo y alta resistencia, flexibilidad y resistencia.

Deficiencias:

Los disolventes orgánicos tienen cierta toxicidad, inevitablemente causan daños a los seres humanos y al medio ambiente ecológico, y los costos de producción son altos, el contenido de materia orgánica del producto terminado es alto, la densidad es baja, y el proceso de descarga de pegamento es fácil de agrietar.

La formación de fundición a base de agua toma el agua como disolvente y los polímeros solubles en agua como adhesivos, lo que supera las deficiencias del sistema de fundición orgánica que es dañino para el medio ambiente, de alto costo y baja densidad de productos terminados, y es adecuado para la producción a gran escala.

Los adhesivos comunes para la formación de fundición a base de agua son el alcohol polivinílico (pva), la celulosa (mc) y el ácido poliacrílico (paa), y los plastificantes comunes son el ftalato de dibuto (dbp), el glicerol (glicerol), el polietileno glicol (peg), etc.

Ventajas:

1) no contaminación, protección del medio ambiente verde;

2) bajo costo y fácil producción a gran escala.

Deficiencias:

1) hay pocos tipos de dispersantes y adhesivos solubles en agua, por lo que el rango de opciones es más estrecho y el efecto es peor;

2) la tasa de evaporación del disolvente es baja, el diafragma no es fácil de secar, especialmente no es adecuado para el calandrado de hojas gruesas;

3) cuando el contenido de adhesivo es alto, la tasa de contracción del blanco simple es alta;

4) debido a la existencia de enlaces de hidrógeno, los polvos se reúnen más;

5) sensible a los cambios en los parámetros del proceso, la calidad de la película en blanco simple es baja;

6) el adobe simple es frágil y fácil de agrietar cuando está seco.

El moldeo por fundición de gel es un nuevo proceso que combina el mecanismo de solidificación del molde de inyección de gel con el método de moldeo por fundición, y utiliza el principio de polimerización de monómeros orgánicos para el moldeo por fundición.

El método consiste en dispersar el polvo cerámico en una solución acuosa que contiene un agente de enlace cruzado de monómeros orgánicos, preparar una suspensión concentrada de baja viscosidad y alta concentración de volumen sólido (la concentración de volumen es superior al 50%), y luego agregar un iniciador y un catalizador para iniciar la polimerización de monómeros orgánicos a ciertas condiciones de temperatura, aumentando la viscosidad de la suspensión, lo que conduce a la solidificación in situ para obtener un cuerpo en blanco con cierta resistencia y mecanizable.

El tamaño utilizado en el moldeo de fundición de gel a base de agua se distribuye en polvo cerámico, monómeros orgánicos, agentes de enlace cruzado, disolventes, dispersantes, agentes plásticos y otros grupos.

Ventajas:

Se trata de reducir en gran medida el uso de materia orgánica en el tamaño y aumentar el contenido de fase sólida del tamaño, aumentando así la densidad y la intensidad del blanco liso, reduciendo en gran medida la contaminación ambiental y reduciendo significativamente los costos de producción.

Debido a sus características de equipo simple, operación continua, alta eficiencia de producción y rendimiento uniforme del cuerpo en blanco, el método de formación de fundición se ha convertido en un método importante para la preparación de sustratos cerámicos a gran escala y ultrafinos, y se ha utilizado ampliamente en la industria electrónica, la industria energética y otros campos.

Se puede utilizar en la fabricación de láminas de porcelana de condensadores de piedra única, láminas gruesas y sustratos de Al2O3 para circuitos de película delgada, láminas de cerámica piezoeléctrica, láminas de cerámica estructural, condensadores, resistencias térmicas, ferritas y cuerpos de cerámica piezoeléctrica, sustratos de circuitos integrados híbridos, etc., mientras que también hay aplicaciones en el campo de las cubiertas de cerámica de teléfonos móviles.

Academia avanzada (shenzhen) Technology co., Ltd., © 2021www.avanzado.cn. todos los derechos reservados © 2021www.xianjinyuan.cn. todos los derechos reservados