Hotline:0755-22277778

Teléfono: 0755 - 2227778

Teléfono móvil: 13826586185 (párrafo)

Fax: 0755 - 22277776

Correo electrónico: duanlian@xianjinyuan.cn

El impulso del desarrollo de los vehículos eléctricos es muy fuerte. en 2021, la tasa de penetración anual de los vehículos eléctricos ha superado el 12%, casi duplicándose directamente con respecto al año pasado. a juzgar por esta tendencia, los vehículos eléctricos se desarrollarán más rápido en el futuro. A juzgar por el estado actual del desarrollo de la tecnología de vehículos eléctricos, la autonomía más larga y la velocidad de carga más rápida siguen siendo insatisfactorias. Para lograr los dos objetivos importantes anteriores, significa que se necesitan baterías con mayor densidad de energía y potencia, y estas características a su vez hacen que las baterías liberen más calor, que es ligero y reduce el rendimiento y la vida útil de los componentes, lo que puede causar cortocircuitos en la línea y causar combustión espontánea del vehículo.

"Tres electricidad" en el núcleo del vehículo eléctrico: módulo de batería, sistema de control eléctrico y motor de accionamiento

Por lo tanto, para garantizar el rendimiento de Seguridad y la vida útil de los componentes centrales de los vehículos eléctricos "tres electricidad" y las pilas de carga, Necesitamos liberar el calor de manera oportuna y efectiva, que es donde se utilizan los materiales de gestión térmica, y los materiales de interfaz térmica (tim) juegan un papel muy crítico en la gestión térmica y son una rama importante de la investigación en esta disciplina. El material de interfaz térmica se define como un material intermedio o componente que permite que el calor se transmita rápidamente del componente que produce la fuente de calor al disipador de calor. Los tipos comunes de productos de materiales de interfaz térmica son:Almohadilla térmica, almohadilla térmica sin silicio, gel térmico - componente único, gel térmico - componente doble, gel térmico - sin silicio,Grasa de silicona térmica, materiales de cambio de fase conductores de calor, adhesivos de encapsulamiento conductores de calor, láminas de grafito conductores de calor, etc.

¿¿ por qué se necesita material de interfaz térmica?

Para cualquier solución de gestión térmica, el material de interfaz térmica (tim) es un componente clave. Debido a que es una pequeña parte de la mayoría de las aplicaciones, es fácil ignorarlo, pero el material de interfaz térmica permite que el dispositivo y sus productos relacionados jueguen un papel efectivo. El material de interfaz térmica (tim) es un componente clave en muchos dispositivos electrónicos y de almacenamiento de energía. Básicamente, Tim suele ser necesario si se produce calor y se necesita transferencia.

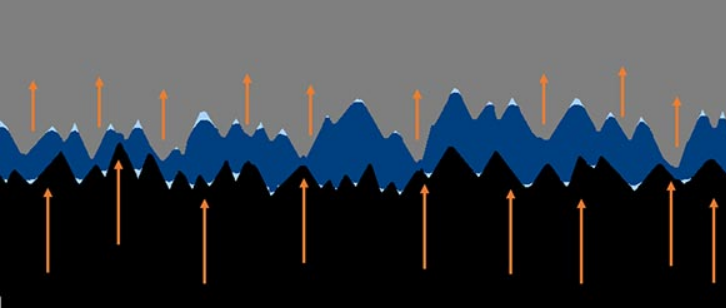

El azul oscuro en la imagen de arriba representa el material de interfaz térmica, el azul claro representa el aire y el gris y el negro representan dos superficies diferentes. Todas las superficies tendrán rugosidad, por lo que cuando las dos superficies están en contacto, es imposible estar completamente en contacto, siempre habrá algunas lagunas de aire mezcladas en ellas, y la conductividad térmica del aire es muy pequeña (la conductividad térmica del aire a 20 ° C es de 00267w / (m.k.), lo que crea una resistencia térmica de contacto relativamente grande. Y el uso de un material de interfaz térmica suave y maleable permite llenar esta brecha de aire (por supuesto, en la mayoría de los casos es casi imposible eliminar el aire al 100%, por lo que todavía habrá pequeñas bolsas de aire en pequeños hundimientos y pequeños agujeros. sin embargo, las propiedades térmicas en este momento han mejorado enormemente en comparación con las Sin tim), lo que permite reducir la resistencia térmica de contacto y mejorar las propiedades de disipación de calor.

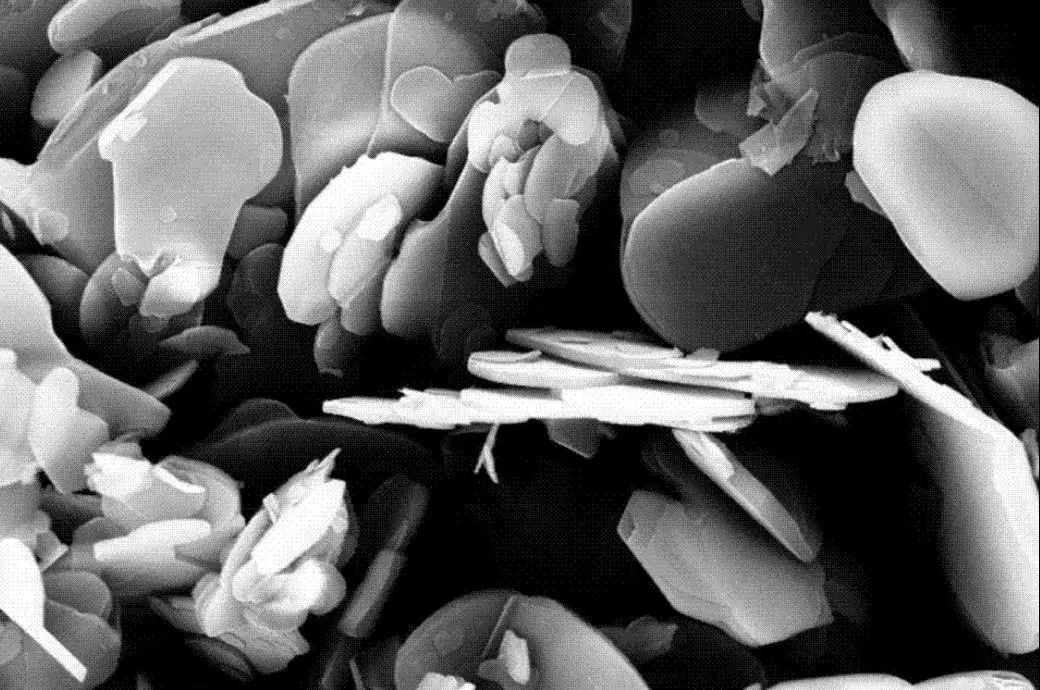

Láminas de nitruro de Boron hexagonal conductoras de calor y no conductoras de electricidad

El material de interfaz conductor de calor universal se basa principalmente en resina y se agregan rellenos conductores de calor según sea necesario. La fácil deformación del material de base de resina puede cerrar bien la brecha y aumentar el contacto efectivo para mejorar la disipación de calor, pero en general, la conductividad térmica de la base de resina es pobre, por lo que es necesario rellenar con un relleno térmico para ajustar eficazmente su conductividad térmica para cumplir con los requisitos de uso.

Los tipos de rellenos se pueden dividir en tres categorías principales, a saber:Rellenos conductores de calor metálicos, relleno térmico a base de carbono, relleno térmico inorgánico. Los rellenos conductores de calor metálicos comunes incluyen principalmente al, cobre, ag, etc. Los rellenos conductores de calor a base de carbono incluyen principalmente grafito, grafeno, nanotubos de carbono, fibra de carbono, etc. Los rellenos conductores de calor inorgánicos son principalmente nitruro de Boron (lote), carburo de silicio (sic), nitruro de aluminio (aln), etc.

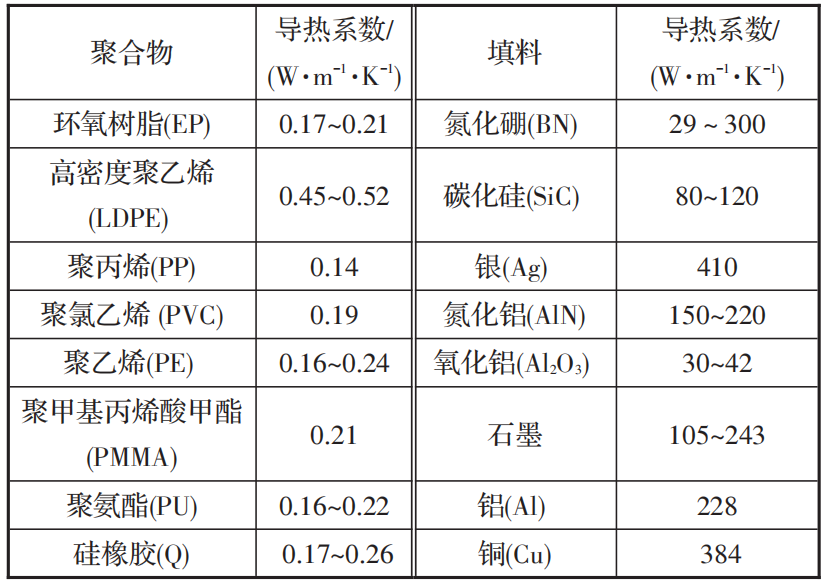

Conductividad térmica de la matriz de resina común y el relleno térmico

En la bateríaMaterial de interfaz térmica:

La mala disipación de calor de la batería reducirá la tasa de carga de la batería, lo que a su vez aumentará el tiempo de carga e incluso dañará las baterías sensibles a la temperatura. El diseño térmico de la batería de litio de potencia de los vehículos eléctricos es la tecnología clave para garantizar el funcionamiento confiable de la batería, y cómo conducir el calor de la batería es la consideración central del diseño. El enfriamiento por aire y el enfriamiento por líquido en el Manejo térmico de la batería son comunes, ambos métodos de enfriamiento primero transfieren calor del sistema de la batería al tubo de enfriamiento a través de la conducción térmica, y luego transfieren calor al aire a través del tubo de enfriamiento. Para que el tubo de enfriamiento logre el mejor efecto de disipación de calor, es necesario llenar el material de interfaz de alta conductividad térmica entre el tubo de enfriamiento y la batería, eliminando así el aire, reduciendo la resistencia térmica de transferencia de calor y mejorando significativamente el efecto de disipación de calor.

Por supuesto, además del material de interfaz térmica, la aplicación de adhesivos estructurales térmicos para baterías de vehículos eléctricos también es relativamente amplia, reemplazando los sujetadores mecánicos tradicionales, tornillos y remaches por él, lo que favorece la reducción del peso del vehículo. según datos públicos, las baterías logran un efecto de pérdida de peso de hasta 30 kilogramos, lo que indirectamente mejora la resistencia del automóvil. Además, Estos adhesivos ayudan a reducir significativamente el número de componentes necesarios para el automóvil y optimizar el costo del diseño de la batería.

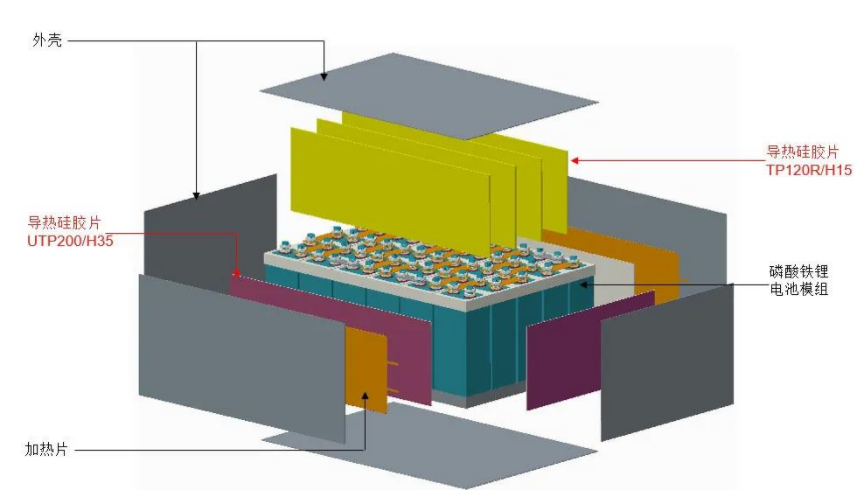

Estructura del paquete de baterías de cáscara dura de fosfato de hierro de litio

Según las estadísticas, el peso de los paneles de batería en un vehículo de nueva energía doméstico es de unos 150 - 400 kg, y el uso de pegamento de encapsulamiento térmico de silicona es de unos 20 - 50 kg. Los selladores de silicona comúnmente utilizados utilizan alúmina, polvo de silicio y otros como rellenos conductores de calor, la proporción de pegamento suele ser de 1,8 - 2,2g / cm3, la conductividad térmica es de 0,4 - 0,8w / M * k, la resistencia a la llama alcanza ul94v - 0 O V - 1, y tiene una buena fluidez.

Materiales de interfaz térmica en el sistema de control eléctrico del vehículo eléctrico:

En el campo de los vehículos de Nueva energía, la importancia de igbt, como dispositivo central del sistema de control eléctrico y la pila de carga dc, afecta directamente la velocidad de Liberación de la Potencia del vehículo eléctrico, la capacidad de aceleración del vehículo y la velocidad máxima por hora. En general, el módulo IGBT necesita soportar cientos de amperios de corriente, con miles de interruptores por segundo y una gran pérdida. Y se encuentra en el almacén delantero del automóvil con espacio cerrado con motores, motores, etc., y el calor es más concentrado. IGBT no tiene miedo de los cortocircuitos, pero especialmente "miedo al calor". Si la temperatura supera su temperatura de Unión de 125 ° c, causará que el módulo se queme y afectará el funcionamiento del vehículo. Las características de temperatura son un indicador importante en el diseño de productos y la evaluación de fiabilidad de los módulos igbt. para mejorar considerablemente su densidad de potencia, rendimiento de disipación de calor y fiabilidad a largo plazo, el esquema de disipación de calor eficiente es particularmente importante.

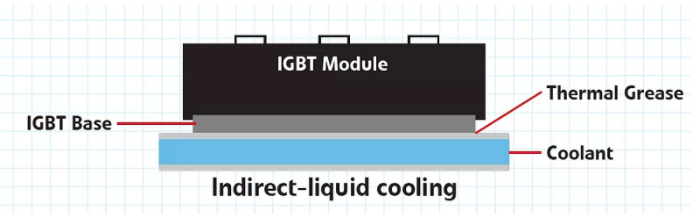

Esquema de refrigeración por agua del motor IGBT

En la actualidad, los métodos comunes de disipación de calor de los controladores de motores son la disipación de calor de conducción y el enfriamiento indirecto del agua. Su principal característica es la necesidad de diseñar vías navegables en la carcasa metálica, y el flujo de agua no entra en contacto con igbt. El calor emitido por el IGBT debe disiparse a través de una placa metálica en su parte inferior, que depende de la conducción para transmitir el calor al agua de refrigeración en el exterior de la carcasa. Para reducir la resistencia térmica de las fuentes de calor y las vías navegables y mejorar la eficiencia térmica de los módulos, generalmente es necesario aplicar grasa de silicona térmica en la interfaz rígida entre los módulos IGBT y las hojas frías. Sí, lo tengo.Material de interfaz térmicaEl relleno (grasa de silicona térmica, etc.), la superficie de contacto entre la fuente de calor y el disipador de calor estará completamente en contacto, lo que puede reducir considerablemente la resistencia térmica de la interfaz, mejorar significativamente el efecto de disipación de calor y reducir las pérdidas eléctricas.

Material de interfaz térmica en el motor de accionamiento:

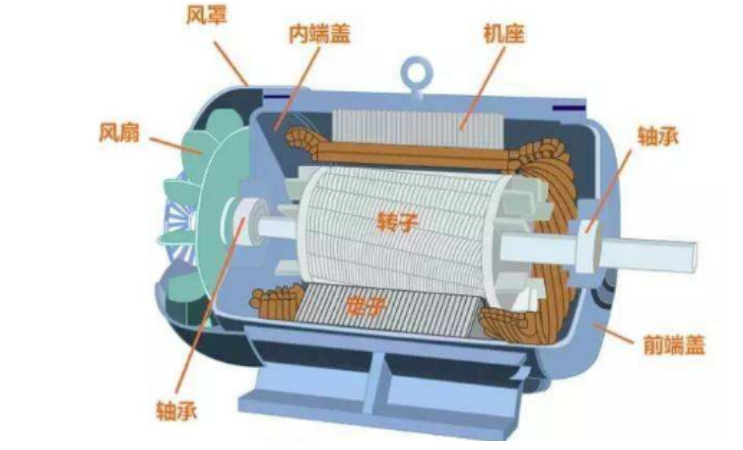

El motor es un dispositivo que convierte la energía eléctrica en energía mecánica. Utiliza una bobina electrificada (es decir, un devanado del estator) para generar un campo magnético giratorio y actuar sobre el rotor (como un marco de aluminio cerrado de jaula de ardilla) para formar un par de rotación de fuerza magnética y eléctrica. Obviamente, los componentes más importantes del motor son el estator y el rotor, que es el motor o la parte estática, y el estator consta de tres partes: el núcleo del estator, el devanado del estator y el asiento. La función principal del estator es producir un campo magnético giratorio, mientras que la función principal del rotor es ser cortado por una línea de fuerza magnética en el campo magnético giratorio para producir una corriente de salida.

AdopciónPegamento de alta conductividad térmicaEl sellado integral del estator del motor puede reducir la resistencia térmica entre el devanado y el núcleo del estator, mejorar la conductividad térmica del sistema de aislamiento, y el aumento de la temperatura del motor puede reducir entre 10 y 18 grados celsius, lo que mejora la fiabilidad del funcionamiento seguro del motor.

Además, después de que el pegamento de alta conductividad térmica está sellado en el estator del motor de accionamiento, además de ayudar mejor a disipar el calor del motor de accionamiento, el excelente rendimiento de aislamiento eléctrico y la compatibilidad electromagnética del pegamento también pueden resistir la alta tensión y la interferencia electromagnética; El estator está envuelto en un coloide encapsulado, que también puede resistir la erosión del medio ambiente atmosférico, como el vapor de agua y la niebla salada, y también puede resistir eficazmente la vibración y el impacto hasta cierto punto.

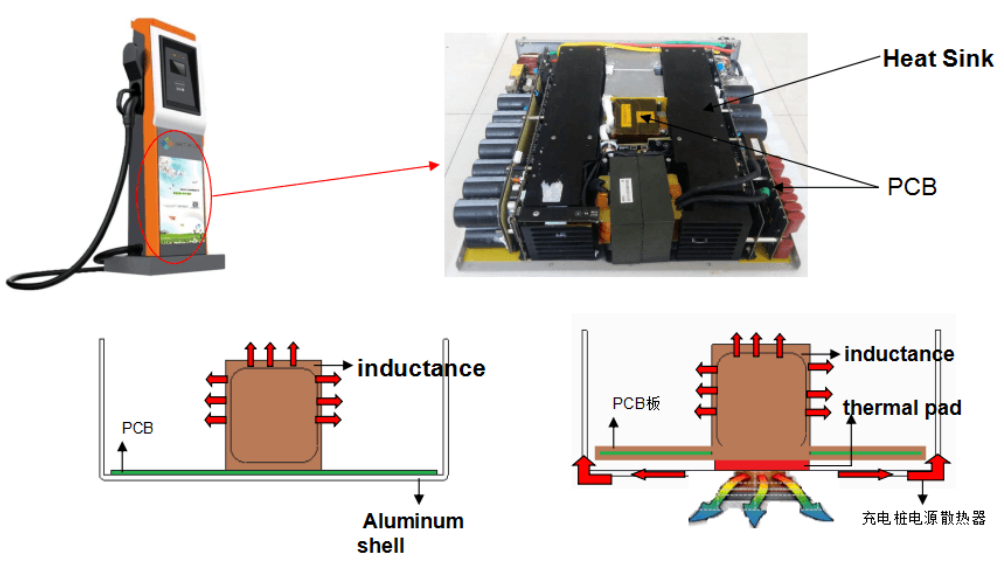

Material de interfaz térmica en la pila de carga:

El mercado de vehículos eléctricos es muy animado, por supuesto, es indispensable prestar atención a la disipación de calor de las pilas de carga que suministran energía a los vehículos eléctricos.

En comparación con las pequeñas pilas de carga lenta, las pilas de carga de alta potencia no solo requieren altas baterías y cables, sino que también tienen requisitos extremadamente altos para el sistema de disipación de calor de las pilas de carga: ① cuanto más rápida es la velocidad de carga, mayor es la Potencia del módulo de inducción de la pila de carga y mayor es la corriente de carga; ② Debido a la alta compresión del volumen, la estructura interna es muy compacta, cuanto más concentrado es el calor, lo que a su vez conduce a un aumento de la temperatura interna de la pila de carga, la protección contra la sobretemperatura del módulo de carga ya no se emite, y el peso causa accidentes como incendios; Por lo tanto, es extremadamente importante hacer un buen trabajo en el esquema de disipación de calor de la pila de carga.

Estructura de dispersión térmica de la pila de carga

El módulo de pila de carga integra un gran número de componentes electrónicos de alta generación de calor, como condensadores, inductores, tubos mos y transformadores, y necesita un disipador de calor incorporado para ayudar a los componentes electrónicos a disipar el calor. En la actualidad, en el diseño de disipación de calor de las pilas de carga en la industria, la introducción de materiales de interfaz de alta conductividad térmica es muy común, por ejemplo, las juntas de silicona de conducción térmica se utilizan para la conducción de calor de los módulos de inducción, la grasa de silicona de conducción térmica se utiliza para la conducción de calor de los chips, la silicona de conducción térmica se utiliza para el sellado de la fuente de alimentación, etc. las láminas de silicona de conducción térmica y los adhesivos de conducción térmica se utilizan entre las placas de componentes electrónicos integrados y los radiadores, y las características suaves y de alta rebote permiten cubrir la superficie desigual y transmitir calor de los dispositivos de separación o PCB a los radiadores, mejorando así la eficiencia de disipación de calor y la vida útil de los módulos de carga, al tiempo que también desempeñan un papel importante en la conducción térmica

Academia avanzada (shenzhen) Technology co., Ltd., © 2021www.avanzado.cn. todos los derechos reservados © 2021www.xianjinyuan.cn. todos los derechos reservados